2024-01-02 00:00 9735次阅读

为深入贯彻落实党中央、国务院关于“做好碳达峰、碳中和工作”的决策部署,经报国家碳达峰碳中和工作领导小组办公室有关领导同志后,中国工业经济联合会自2022年起,从遴选示范、调查研究和宣传培育三个维度开展中国工业碳达峰“领跑者”企业遴选和研究工作,找出并宣传推广企业优秀成果与案例,助力工业领域更好地开展碳达峰和高质量发展工作。

根据工作计划,中国工业经济联合会将在有关部委、地方政府和行业组织的支持下,持续做好中国工业碳达峰“领跑者”企业遴选和研究工作,到2025年累计找出300家,到2030年累计找出1000家中国工业碳达峰“领跑者”企业。其中,在2022年已经发布的42家首届“领跑者”企业基础上,今年10月已确定60余家2023中国工业碳达峰“领跑者”企业名单,将于2024年1月14日在安徽省合肥市举办的第二届中国工业碳达峰论坛上发布。

现将调研过程中了解到的一些优秀企业成果和案例进行系列报道,为各地方、行业、企业做好工业碳达峰工作,实现工业绿色低碳转型和工业高质量发展提供参考借鉴。

安徽海螺集团有限责任公司(以下简称“海螺集团”)是1996年9月3日经安徽省人民政府批准成立的国有大型企业集团公司,以水泥制造为主导产业。2023年以329.91亿美元营业收入蝉联《财富》世界500强,名列第464位;连续18年荣登中国企业500强,名列第104位;位居2022中国制造业企业500强第41位。海螺集团在全国和世界范围内拥有600多家子公司,分布在25个省市自治区和20个境外国家地区,资产总额突破3000亿元,控股经营海螺水泥、海螺新材和海螺环保三家上市公司,产业涉及水泥制造、绿色建材、智能制造、新能源新材料、节能环保、国际贸易等领域,已在全球形成熟料产能2.6亿吨、水泥产能3.7亿吨。

近年来,海螺集团加快向高端化、数字化、绿色化转型,先后取得多项重大科技成果,累计获得1500多项专利、软著等知识产权,多次荣获省级科技进步一等奖,被工信部评为国家首批“智能制造标杆企业”,成功入选国家技术创新示范企业、全国首批“数字领航”企业、国务院国资委创建世界一流示范企业,荣获我国工业领域最高奖项——第七届中国工业大奖。

海螺集团认真贯彻落实党中央、国务院关于碳达峰碳中和的决策部署,紧紧围绕《建材行业碳达峰实施方案》,大力实施制造业提质扩量增效行动,加快推进绿色低碳循环发展,围绕“加速传统产业数智化转型、新兴产业规模化转换、高新技术产业化转化”持续发力,逐步构建以水泥制造为基础,新能源、新材料、环保产业、数字经济、国际贸易五大产业相互促进的“一基五业”高质量发展新模式。通过健全科技创新体系,加强碳减排和新材料技术攻关,推广实施超低排放改造,加速数字智能转型,加快低碳零碳负碳技术攻关,推动产业向绿色低碳转型升级,为实现“双碳”目标贡献海螺力量。

一、做好顶层设计,完善绿色低碳管理体系

海螺集团准确把握双碳形势下的新变化和新要求,编制《海螺碳达峰碳行动方案》《海螺集团“十四五”节能降碳发展规划》,指导公司碳达峰碳减排和生态环境中长期发展工作。不断完善环保管理体系,修订下发有关制度,建立了集团、板块、区域、子公司四级绿色低碳管理架构,明确各级单位管理职责,建立考核问责机制,强化环保失职责任追究,提高环保管理意识。

海螺集团完善机构布局,以国家级企业技术中心为主体,构建了由8个专业技术委员会、10家高新技术企业以及17个省部级以上研发平台组成的“一中心、多平台”科技创新体系架构。2016年以来,先后承担国家和省部级科技重大专项5项,获得国家和省部级科技进步奖13项。“十四五”以来,成立三碳研究院和中碳公司,加强创新研发和碳资产管理。三碳研究院以“产业降碳、技术减碳、绿色低碳”为研究方向,专门从事低碳零碳负碳技术研发,依托集团技术和管理优势,联合中国科学技术大学、南开大学、武汉理工大学分别成立碳中和技术创新中心、二氧化碳资源化联合实验室等平台,先后与四川大学、南京工业大学等高校建立了产学研合作关系,针对二氧化碳矿化、低碳水泥、二氧化碳资源化利用等方面开展联合攻关,同时积极引进博士等高层次人才,打造基础理论高、创新能力强的研发队伍;中碳公司作为建材行业首家碳资产管理公司,不断强化碳资产管理,为控排企业提供一站式咨询服务和整体解决方案,研究CCER抵扣交易政策,调研储备森林碳汇项目,盘活集团碳资产,依托双碳互联信息化平台,推动下属企业碳排放数据实现实时展示、统一管理、统一核算。

二、坚持创新驱动,夯实绿色低碳发展基石

海螺集团依靠自主研发的新型干法水泥国产化成套技术而奠定了在水泥行业的龙头地位。该技术以悬浮预热和窑外预分解技术为核心,大大提高水泥窑的热效率和单机生产能力。海螺围绕发展新型干法水泥生产技术,瞄准国际先进水平,矢志攻关,走过了一条引进消化、自主研发和集成创新的道路。1996年和2002年,宁国水泥厂和铜陵海螺先后建成日产2000吨、日产5000吨的新型干法熟料线,开创了国产化、低投资建设此类生产线的先河。通过这两条生产线的建设,海螺集团系统掌握了自主成套设备、自主开发控制软件,联合设计研究院所和设备厂家开发大型设备。通过采用原料立磨技术、五级预热分解系统、第三代篦冷机技术、新型高效电收尘技术等15项国产化新技术、新装备,形成了具有自主知识产权的日产2000吨和5000吨新型干法水泥生产线国产化成套技术,符合水泥行业对于优质、高产、节能、环保以及大型化、自动化生产的要求。

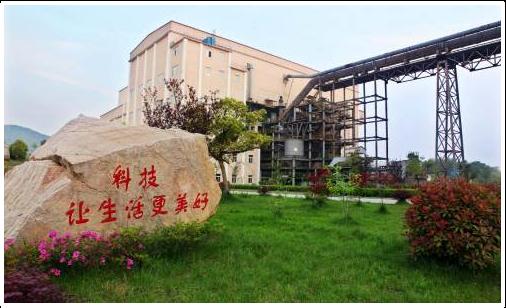

图1.世界产能规模最大的水泥熟料生产基地——芜湖海螺

针对水泥生产中产生的垃圾和固废,海螺集团开发出世界首条利用水泥窑协同处置城市生活垃圾系统,大力开发和应用无害化处理污泥、工业固废与危废等一系列水泥窑协同处置的环保新技术,可完全消灭二噁英,彻底杜绝二次污染,真正将废弃物“吃干榨尽”,循环利用。

图2.水泥窑协同处置城市生活垃圾项目

三、加强技术攻关,有力支撑企业绿色低碳发展

在“双碳”目标驱动下,海螺集团聚焦绿色转型,不断提升关键核心技术攻关能力,与高校和科研院所深化科技合作,在减碳降碳前沿性技术研发上取得了显著成果。

海螺集团于2018年在白马山水泥厂建成投产了5万吨级二氧化碳捕集纯化示范项目,将水泥厂烟气中的二氧化碳转化为新产品,变废为宝,每年可生产3万吨食品级或5万吨工业级液态二氧化碳,产品质量优于国家标准,产生了较大的社会环境效益。它的建成开创了世界水泥行业碳捕捉利用的先河,标志着水泥工业首次实现对温室气体的消纳和商业转化,对中国乃至世界水泥工业的绿色低碳转型,意义深远。

图3.白马山水泥厂二氧化碳捕集纯化示范项目

在此基础上,海螺集团于2019年投运了年产3000吨干冰项目,于2022年9月建成智慧农业项目,依托水泥窑烟气二氧化碳捕集纯化示范线,将捕集的二氧化碳作为植物气肥,促进植物光合作用,同时利用水泥生产过程中的余热为植物提供稳定的温度环境,增加作物产量,实现资源再利用。通过智能化控制浇水、施肥、温度等措施,2022年10月底,棚内种植的番茄迎来首个采摘季,最高日采摘量可达1000公斤。

图4.白马山水泥厂智慧农业项目

海螺集团基于二氧化碳的物性特点以及现有技术支撑设计新型二氧化碳储能系统,在芜湖海螺建设10MW/80MWh新型二氧化碳储能示范项目,采用气液相变存储工质并维持二氧化碳高压存储压力,通过双级压缩机和透平实现能量高效回收与释放,依托余热利用技术提升系统效率,最终完成高效储能。

四、加速“数智化”转型,为绿色低碳发展赋能

水泥是传统产业,要适应中国经济转型升级的要求,必须对相对粗放的生产管理、制造流程等进行深度改造,通过数字化、智能化,做到更精细、更集约、更高效。海螺集团大力推进大数据、人工智能、工业互联网等数字技术应用,推动传统产业再升级。

全椒海螺工厂是世界首个全流程水泥智能化工厂,实现了运行自动化、故障预控化、管理可视化、全要素协同化、决策智慧化,形成了以智能生产为核心、以运行维护作保障、以智慧管理促经营的水泥智能制造新模式,解决了传统水泥生产运行过程中资源能源利用率不高、质量控制难、劳动生产率偏低等问题。目前,海螺水泥智能工厂技术已在全国100多家水泥工厂推广应用,逐步建立起行业领先的智能工厂集群。

在建设智能工厂的同时,海螺集团基于数十年生产制造和管理经验,应用新一代信息技术,建成面向生产智能制造和经营智慧决策的水泥“工业大脑”。支撑生产的“左脑”包括数字矿山、窑磨优化、生产监管、设备管理、质量预测等,支撑经营的“右脑”包括供应系统、云销系统、财务系统、人资系统、敏捷运营等。

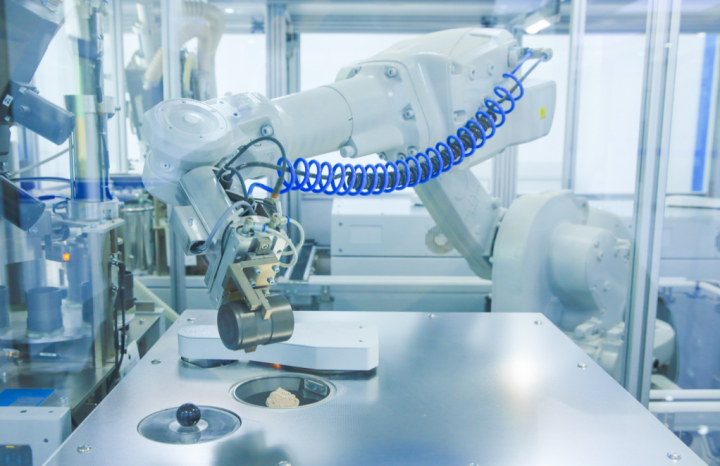

图5.海螺水泥智能化工厂智能质量控制系统

工业互联网是新工业革命的重要基石。海螺集团发挥行业示范引领作用,依托优势产业集群,聚力工业互联网建设,先后密集地与海尔卡奥斯、宝信软件、树根互联等国内知名工业互联网平台,华为、阿里等ICT技术厂商,信通院、工联院等权威机构开展调研交流,初步建成面向水泥、型材行业的垂直型工业互联网平台,努力打造安徽省内乃至全国具有影响力的“双跨平台”,从而实现从原料、产品、设备、车间、工厂到产业链、供应链、价值链的全面融通,构筑智能、低碳、绿色发展格局。

无人驾驶矿车、袋装水泥自动装车机器人、冷热态物料清堵机器人、云销+物流供应链……全方位的数字化、智能化改造,让海螺集团劳动生产率提升19.9%,资源利用率提升5%,能源消耗下降1.2%,二氧化碳减排1.0%,质量稳定性提升3.7%。

图6.无人驾驶矿车

五、拓展清洁能源产业,优化用能结构

走进海螺水泥工厂,清洁的道路,安静的环境,大片的绿化,处处都在颠覆人们脑海中对水泥厂“灰头土脸”的固有印象。近年来,海螺集团持续加大投入,在开发应用节能降耗技术和替代原(燃)料技术的基础上,结合水泥生产运行管理和场地设施特点,通过集成创新,开发应用具有水泥行业特色的光伏发电、风能发电和储能技术。

海螺积极布局新能源赛道,努力开拓电力市场业务,探索延伸新能源产业链。利用厂区建构屋顶及空地布局光伏发电、风力发电和储能等产业,更多使用清洁能源,目前已建成104个光伏电站,光伏装机容量达420MW,建成5个储能电站和1个风力发电项目,年发电量5亿度。围绕“六零”工厂目标,集团在济宁海螺打造了集余热发电、风力发电、光伏发电、垃圾发电、生物质发电于一体的“零外购电清洁能源低碳园区”,基本实现水泥生产外部供电“零”消耗的目标。

图7.济宁海螺零外购电工厂

在替代燃料方面,海螺集团在柬埔寨马德望海螺开发建设了首条生物质替代燃料系统,在枞阳海螺建成国内行业首个生物质替代燃料项目,年可节约标煤7.5万吨。“十四五”期间,海螺集团将力争使生产线替代燃料率达40%以上,减少化石燃料消耗,实现吨产品二氧化碳排放降低15%以上。

作为传统产业,水泥企业的减排进度对于建材行业的碳减排乃至国家“双碳”目标的实现至关重要。节能减排降碳,对海螺集团来说不是选择题,而是必答题。新征程上,海螺集团将心怀国之大者,坚定不移走生态文明与企业发展共赢之路,改造提升水泥产业,培育壮大绿色新兴产业,提升产业链整体绿色发展水平,让绿色智造底色更亮,让高质量发展成色更足,让科技创新绿意更浓,为实现“双碳”目标贡献更大力量。

版权声明:文章内容未经授权严禁转载,如转载或引用请联系项目组获取授权并注明文章来源。

联系人:中国工业碳达峰项目组

电 话:010-62385286、010-62386769

邮 箱:cfie62385286@163.com