2023-09-19 14:48 4196次阅读

为深入贯彻落实党中央、国务院关于“做好碳达峰、碳中和工作”的决策部署,经报国家碳达峰碳中和工作领导小组办公室有关领导同志后,中国工业经济联合会自2022年起,从遴选示范、调查研究和宣传培育等三个维度开展中国工业碳达峰“领跑者”企业研究工作,找出并宣传推广企业优秀成果与案例,助力工业领域更好地开展碳达峰和高质量发展工作。

根据工作计划,中国工业经济联合会将在有关部委、部分地方政府和行业组织的支持下,持续做好中国工业碳达峰“领跑者”企业研究工作,在2022年已经发布的42家首届中国工业碳达峰“领跑者”企业基础上,到2025年累计找出300家(其中,2023年计划选出约60家),到2030年累计找出1000家中国工业碳达峰“领跑者”企业。现将调研过程中了解到的一些优秀企业成果和案例进行系列报道,为各地方、行业、企业做好工业碳达峰工作,实现工业绿色低碳转型和工业高质量发展提供参考借鉴。

沙钢集团(以下简称“沙钢”)是以钢铁为主,资源能源、金属制品、贸易物流、风险投资、大数据等多元发展的跨国企业集团,世界500强企业。现有总资产3000亿元,职工4万余名,年产钢能力超4000万吨,位居国内钢企第三位,全球钢企第五位,拥有5大生产基地,分布江苏、辽宁、河南等地。主导产品涵盖普钢、优钢和特钢各大类产品,形成150多个系列,14000多个品种,6000多个规格,广泛应用于航空航天、国防军工、石油管线、核电风电、海洋工程、轨道交通、汽车家电等领域,产品远销至全球100多个国家和地区。企业先后荣获“改革开放40年功勋企业”“全国用户满意企业”“国家创新型企业”“中国环境保护示范单位”“中华慈善奖企业”等荣誉称号。

明者因时而变,知者随事而制。在“双碳”宏伟目标下,沙钢牢固树立“打造精品基地、建设绿色钢城”发展理念,锚定绿色低碳发展,持续聚焦科技前沿、不断深化节能减排、大力发展循环经济,持续探索解锁“双碳”密码新路径,在争当绿色低碳发展赛道领跑者的征程上不懈奋斗。

图1:沙钢集团行政中心

一、引进先进低碳技术,奋勇攀登科技巅峰

沙钢坚持把科技创新作为绿色低碳发展的强大动力,瞄准世界钢铁前沿技术,引进建设中国首条、世界第四条双辊薄带铸轧生产线,并通过自主创新将其建设成为世界上最先进、指标最好的超薄带生产线,该产线突出特点是流程短、能耗低、投资省、绿色环保,单条产线年产能约50万吨,厚度规格涵盖0.8-1.9mm,比传统热连轧单位燃耗减少95%,真正实现绿色先进生产。在“双碳”大背景下,超薄带技术为行业提供了低碳、超低碳的加工路径和方法,被誉为“中国钢铁生产工艺技术创新的伟大尝试和成功实践”。

图2:世界第四条、国内首条沙钢超薄带生产线

经过五年多的技术创新,沙钢实现了薄带铸轧从“可以生产”到“稳定高效生产”的技术跨越,目前,沙钢超薄带生产线的连浇炉数、产量、开发品种钢个数等指标实现多个世界第一,在生产效率、产品质量、装备水平及生产成本等方面树立了新的标尺,为薄带铸轧技术在行业的推广起到了示范作用。超薄带技术创新能力及水平得到行业内尤其是近终型短流程生产技术领域专家的一致认可,技术成果被中国钢铁工业协会认定为国际领先水平,引领了热轧薄带钢产品的结构升级,对全国钢铁企业的产品结构创新和转型升级产生新思路和新启发。

此外,沙钢持续加大超薄带品种开发力度,目前已形成结构钢、耐候集装箱板、高强钢及汽车用钢等几大类共20多个品种,产品质量得到市场的广泛认可。高质量薄带铸轧产品的开发及推广,为下游用户带来高质量的薄带钢产品,结合薄带铸轧产品薄、宽、高强度、无偏析的技术优势,推动下游行业“以热代冷”及轻量化的进程,实现协同降碳。值得一提的是,当前沙钢薄带铸轧产品已有接近一半的产品用于出口,销往海外市场,中国“绿钢”走向世界,也彻底颠覆了国际上对中国钢铁的认知,刷新了中国钢铁的形象。

二、发力超低排放改造,贡献行业首创经验

2023年6月1日,沙钢成功通过中国钢铁工业协会全流程超低排放公示,成为江苏首家拥有最齐全钢铁工序且通过全流程公示的企业。

据了解,近年来,沙钢累计投入超300亿元,在水、气、声、渣治理方面,实施了一系列技改项目,建成了焦炉脱硫脱硝、烧结脱硫脱硝、C形料场、焦化废水提标升级、15万吨中水回用工程等项目。目前,沙钢全生产工序多项指标处于全国同行先进水平。

以“绿”为基,沙钢为行业贡献出可复制推广“首创”案例:

今年3月,沙钢东区煤焦筒仓项目成功投运,同时也标志着沙钢成功建成全亚洲储量最大的煤焦筒仓群,实现了全公司所有原煤、焦炭输送与存储的全封闭管理。早在2009年,沙钢就投资6亿元在行业内率先兴建了64个大型贮配煤筒仓,创国内同行业贮煤筒仓贮煤量纪录。截至目前,沙钢共建有170余个煤焦筒仓,焦炭、煤总储量达140余万吨,建设规模位居全亚洲首位。

图3:亚洲最大煤焦筒仓群

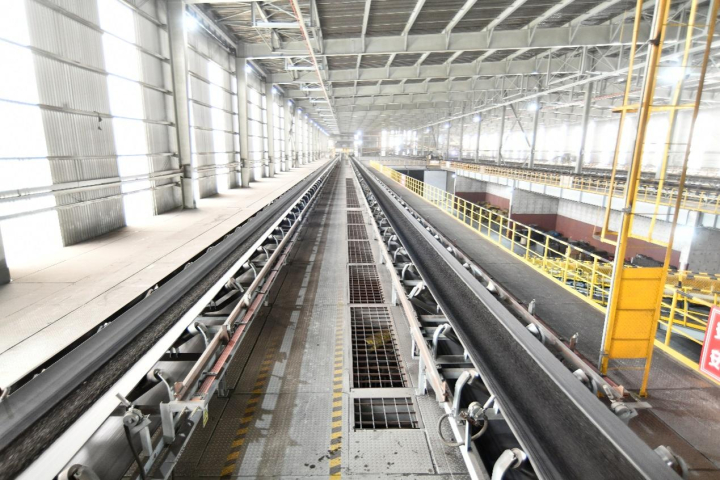

沙钢斥巨资推进全公司料场棚化改造,建设了全国最大的全封闭式料棚——沙钢6#料棚、全国最大的矿粉C型料场——沙钢3#C型料场等多个料场,通过棚化改造,原料存储从之前的露天状态转变成现代化钢结构室内料场,减少露天料场矿、煤等流失损耗,全面达到国家超低排放要求。在此基础上,采用国内最先进的智能化设备,打造集“环保、节能、自动化、智能化”为一体的大型智慧料场,实现了全过程全封闭无人可视化操作,让生产更加环保、高效。

图4:沙钢燃气——蒸汽联合循环(CCPP)发电机组

今年6月22日,沙钢又一项“大手笔”项目——燃气—蒸汽联合循环(CCPP)发电机组点火调试成功。该项目总投资达16亿元,投运后将进一步提高沙钢煤气资源利用效率,预计年增发电量7.5亿千瓦时,年节约标煤8万余吨,实现资源利用效率最大化,为企业绿色低碳发展再添一抹亮色。

沙钢投资超600万元建设超低排放集中控制系统,实现了厂区各货运道路路口、环保设备、生产运行设备的全覆盖,同时对全方位采集的数据进行统计分析、预警预测、动态分析,形成清晰直观的可视化图表,为“双碳”工作提供可靠的“智慧方案”。

三、大力发展循环经济 助力无废城市建设

沙钢在行业内先行先试,率先将钢铁制造流程由“资源—产品—废物”的单向直线型转变为“资源—产品—再生资源”的圆周循环型,使钢铁企业既是钢铁产品的制造者,又是清洁能源的转换者和社会废弃物的耗用者,探索、总结出了一套深化资源综合利用、发展循环经济的新机制、新模式。

图5:全球最大转底炉循环利用含铁锌尘泥示范工程

沙钢充分利用含铁含碳固废、钢铁循环材料和有机生物质资源,并将其作为实现钢铁绿色低碳发展的关键路径深入实施,开发并建成了具有自主知识产权、全球最大转底炉循环利用含铁锌尘泥示范工程,彻底解决行业固废资源循环回收利用难题,实现固废零排放,产品可作为废钢替代品,年实现二氧化碳减排10万吨;实施煤气、蒸汽、炉渣、焦化副产品、工业用水“五大循环回收利用工程”,98%以上资源得到深度回收利用,变废为宝;建成年钢渣处理能力330万吨国内最大固废利用项目,实现钢渣100%综合利用;作为全国最大电炉钢生产基地,沙钢积极消纳社会废钢铁资源,着力打造“城市矿山”产业。此外,沙钢还积极参与社会大循环和节能减排工作,建设40公里外供蒸汽管网,对沙钢周边60多家企业集中供热,年供应蒸汽60万吨以上,减少燃煤7万吨,实现了节能减排与经济效益的双丰收。

图6:国内产能最大的年产330万吨钢渣处理线

今年以来,沙钢根据苏州市、张家港市“十四五”时期“无废城市”建设实施方案部署,率先试点开展钢铁行业“无废集团”建设,多措并举推动钢渣等固体废物源头减量,多元协同推进固体废物资源化利用,积极探索固体废物减污降碳协同增效新路径,打造钢渣、污泥等大宗固体废物资源化利用基地。同时健全集团内部固体废物管理机制和信息化水平,提升固体废物风险防控能力,着力打造“无废集团”综合管理体系、标准体系,形成行业领先、国内知名的“无废集团”建设“沙钢样板”。

四、全面推行绿色制造,力促生产节能降碳

作为世界知名的钢铁材料制造和综合服务商,沙钢在绿色制造方面未雨绸缪,探索出节能、降耗、减排方案,为行业“双碳”战略执行提供了借鉴性参考。

图7:全国最大的7.63米焦炉

焦化全采用大焦炉炼焦、负压装煤、干熄焦并利用余热发电和回收蒸汽等多项先进技术,有效降低资源能源消耗,减少污染物排放量。在建设焦炉的过程中,同时配套建设大型干熄焦装置,焦炭生产实现全干熄,干熄焦量达100%。高炉采用无料钟炉顶、铜冷却壁、薄壁炉衬、软化水密闭循环、炉渣英巴法处理和富氧喷煤等技术,有效地降低了高炉综合焦比,提高了高炉的利用系数和炉渣的利用价值。高炉配置了煤气压差发电装置(TRT),装备率100%。在高炉与转炉之间,在国内率先采用一包到底的炼铁、炼钢新工艺。减去了中间鱼雷罐车和混铁炉装置,减少铁水倒包时的热量损失,节省铁水保温能耗,每年可节约标准煤5万余吨。转炉炼钢系统配置铁水罐顶喷脱硫站,确保较纯净的铁水进入转炉。采用全连铸、溅渣护炉,专家系统等先进技术和煤气、蒸汽回收系统,转炉实现负能耗。轧钢采用国际上流行的平立交替、无扭控冷全连轧生产线;采用连铸坯热装热送技术和蓄热式燃烧技术,原烧重油的轧钢加热炉全部改造为燃烧高炉煤气的蓄热式加热炉,使轧钢燃料实现无油化。年取代重油24万吨,减排二氧化硫7200吨。

在物流运输方面,沙钢投入超4亿元采购置新、租赁低排放运输车辆,集中批量采购LNG运输车、最高标准工程机械车等,促进企业“清洁运输”全面升级。在此基础上,积极推进道路运输绿色管理、绿色技术、绿色驾驶,对车辆科学调配,并且严格控制装载量,让“清洁运力”得到最大发挥,实现企业的绿色、可持续发展。

在此基础上,沙钢深入开展极致能效工作,通过精细管理、工艺升级、项目技改等措施,狠抓工艺流程、产品结构、用能结构优化,以及用能效率、循环利用和绿色产品比例提升、低碳技术研发攻关等,真正实现源头减碳、全工序降碳。2022年,沙钢制定了“沙钢未来五年能源消耗压降工作计划”,探索能效提升、绿色可持续的能源发展新模式,同时与专业能源技术公司签订“能源管家服务”技术合同,科学制定节能降耗实施计划,从能源目标与指标化、能源管理职责与流程优化以及重点用能岗位管理细化、节能规划措施等方面入手,真正把能源“管”起来,实现降本、降碳双推双赢。

图8:沙钢能源动力管控中心

五、产品向绿向新而行,拓宽低碳发展路径

沙钢始终高度重视钢铁产品在制造过程中的环境绩效,充分发挥钢铁绿色、可无限循环使用的特点,推进绿色钢铁产品设计、研发和制造,生产高强高韧、耐蚀耐磨、长寿命、轻量化、可循环的钢铁材料,实现钢铁产品全生命周期节能降碳,支撑社会实现低碳转型。

图9:沙钢宽厚板生产线

近年来,沙钢重点开发了铸轧超薄带、超高强高性能钢、风电塔筒用钢等多个绿色产品。今年3月,沙钢新能源汽车用无取向电工钢、钢筋混凝土用热轧带肋钢筋、预应力钢丝及钢绞线用热轧盘条、非调质冷镦钢热轧盘条及弹簧钢丝用热轧盘条五项产品成功入选工信部2022年度绿色设计产品。其中,新能源用无取向电工钢产品采用铁水一包到底、热轧热装热送、低温加热、硅钢高速退火等新能源汽车用硅钢全流程高效率节能化制造技术,具有高精度、低铁损,高磁感和高强度等特点,广泛应用于汽车整车厂和零部件供应商;弹簧钢丝用热轧盘条产品从原料选取、节能降耗、资源综合利用与清洁生产等各方面提升产品绿色属性。

沙钢是国内生产规模最大、品种最全的优质螺纹钢生产基地。沙钢自主研发的600MPa及以上抗震钢筋为目前国内最高强度的螺纹钢筋,已累计销售超200万吨,与400MPa级相比,不但提高建筑结构的安全等级,还显著减少钢筋用量,按节约30%钢材计算,可减少CO2排放120万吨、污水120万吨、粉尘900吨,为绿色低碳事业作出了积极贡献。此外,沙钢高强度长寿命耐腐蚀钢筋HRB400M,服役寿命超过100年,为未来低碳建筑奠定材料基础;自主开发加Cr帘线钢,为汽车轻量化提供强大助力;成功研发国内最大厚度LPG(液化石油气)船用VL4-4钢,助力清洁能源用钢。

图10:沙钢冷轧硅钢产品

在当今“碳达峰、碳中和”已成为全球绿色发展前沿热点和趋势的大背景下,沙钢积极开展环境产品声明(EPD)工作,推动企业绿色低碳发展。2023年初,作为沙钢绿色低碳产品的代表,热轧盘条和双辊铸轧超薄带钢两项产品EPD成功发布,为沙钢钢铁产品提供了绿色标签。沙钢在绿色低碳发展方面又迈出了关键的一步,向中国乃至世界展示了企业的低碳自信、数据自信。

图11:沙钢钢铁大道

新征程上,战鼓催征。沙钢将继续以铁的决心,钢的行动锚定双碳目标,笃行绿色低碳发展,彰显民企责任与担当,为实现“双碳”目标和中国民族钢铁工业高质量发展贡献沙钢智慧与力量。

联系人:中国工业碳达峰项目组

电 话:010-62385286、010-62386769

邮 箱:cfie62385286@163.com